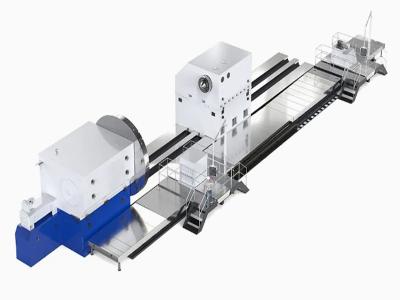

Processo de Fabricação do Barramento de Torno

| Nome do produto: | Processo de Fabricação do Barramento de Torno |

| Palavras-chave: | Processo de fabricação do barramento de torno, processo de fundição do barramento de torno, usinagem preliminar do barramento de torno, tratamento de superfície do barramento de torno |

| Indústria: | Mecânica e elétrica - Indústria de fabrico de máquinas-ferramenta, máquinas e equipamentos |

| Artesanato: | fundição - outro |

| Materiais: | Carboneto |

Fabricantes de processamento

- Existem fabricantes de 59 que fornecem produtos semelhantes

- Existem fabricantes de 149 que fornecem esta tecnologia de processamento

- Existem fabricantes de 113 que prestam este serviço de processamento de materiais

- Existem fabricantes de 137 que prestam serviços de processamento neste setor

Detalhes do produto

O processo de fabricação do barramento de torno envolve várias etapas, projetadas para garantir a precisão, resistência e estabilidade do barramento, a fim de atender às necessidades de usinagem de alta precisão do torno. A seguir, estão os principais fluxos de processo e os principais pontos técnicos da fabricação do barramento de torno, compilados com base nas informações existentes:

1. Seleção de Materiais

- Materiais Comuns: O barramento de torno geralmente é feito de ferro fundido de alta resistência (como HT250 ou HT300), devido à sua boa resistência à vibração, rigidez e resistência ao desgaste. Algumas máquinas-ferramentas de alta precisão podem usar ferro fundido nodular ou estruturas soldadas de chapa de aço.

- Motivo: O ferro fundido tem excelentes propriedades de fundição e capacidade de amortecimento, adequado para suportar forças de corte e vibração; a estrutura de aço é usada para requisitos de leveza ou design especial.

2. Fundição (ou Soldagem)

- Processo de Fundição:

- Projeto do Molde: Fabricar moldes de areia ou moldes de metal precisos de acordo com os desenhos de projeto do barramento para garantir dimensões e formas precisas da fundição.

- Fusão e Vazamento: Usar um forno de indução de média frequência para fundir o ferro fundido, controlar a composição química (como o teor de carbono e silício) e garantir que a temperatura seja uniforme durante o vazamento para evitar defeitos como porosidade e contração.

- Resfriamento e Limpeza: Após o resfriamento da fundição, realizar limpeza por jateamento de areia ou granalha para remover grãos de areia e carepa da superfície.

- Processo de Soldagem (se for usada estrutura de aço):

- Usar chapas de aço de alta resistência cortadas em forma e montar a estrutura do barramento por soldagem.

- É necessário realizar tratamento térmico de recozimento para eliminar as tensões de soldagem e garantir a estabilidade estrutural.

3. Usinagem Preliminar

- Objetivo: Remover o excesso de material da superfície da fundição ou peça soldada e moldar preliminarmente.

- Equipamento: Fresadora de pórtico grande, mandriladora ou centro de usinagem CNC.

- Processo:

- Usinagem da Superfície de Referência: Determinar a superfície de referência do barramento (como a superfície inferior ou a superfície da guia) para garantir a precisão de posicionamento da usinagem subsequente.

- Fresamento: Realizar fresamento preliminar nas principais superfícies planas do barramento (como a superfície de montagem da guia e a superfície inferior), deixando uma margem de usinagem (geralmente 2-5 mm).

- Furação: Usinar furos de montagem, ranhuras de líquido de arrefecimento e outras estruturas para garantir a precisão da posição do furo.

4. Tratamento Térmico

- Tratamento de Envelhecimento:

- Envelhecimento Natural: Colocar a fundição por vários meses a um ano, contando com o ambiente natural para eliminar as tensões internas, com baixo custo, mas longo ciclo.

- Envelhecimento Artificial: Eliminar as tensões residuais por envelhecimento vibratório ou envelhecimento térmico (aquecimento a 500-600°C e resfriamento lento) para melhorar a estabilidade dimensional.

- Objetivo: Reduzir a deformação durante o processamento e uso subsequentes e garantir a estabilidade a longo prazo do barramento.

5. Usinagem de Precisão

- Equipamento: Fresadora de pórtico CNC de alta precisão, retificadora ou retificadora de guias.

- Processo:

- Usinagem da Superfície da Guia: A superfície da guia do barramento de torno é uma parte fundamental, exigindo alta retidão e acabamento superficial (Ra0,8-1,6). Geralmente, é usado fresamento de precisão seguido de retificação ou usinagem direta com uma retificadora de guias.

- Controle de Planicidade: O erro de planicidade da superfície da guia deve ser controlado dentro de 0,01-0,02 mm/m.

- Usinagem Fina do Sistema de Furos: Realizar mandrilamento ou alargamento nos furos para montagem da caixa de engrenagens principal, contraponto, etc., para garantir concentricidade e precisão de posição.

- Endurecimento da Superfície (opcional): Realizar têmpera por indução de alta frequência ou tratamento de revestimento de plástico (como revestimento de fita macia de guia de PTFE) na superfície da guia para melhorar a resistência ao desgaste e a resistência à aderência.

6. Tratamento de Superfície

- Polimento ou Pintura: Polir ou pintar tinta antiferrugem nas superfícies não funcionais para melhorar a aparência e a resistência à corrosão.

- Ranhura de Lubrificação da Guia: Usinar ranhuras de óleo lubrificante ou instalar um sistema de lubrificação para garantir a operação suave e estável da guia a longo prazo.

7. Inspeção e Calibração

- Equipamento de Inspeção: Máquina de medição tridimensional, interferômetro a laser, nível, etc.

- Conteúdo da Inspeção:

- Precisão Geométrica: Verificar o paralelismo, a planicidade e a retidão da superfície da guia.

- Precisão de Posição: Verificar a tolerância de posição e a concentricidade do sistema de furos.

- Qualidade da Superfície: Medir a rugosidade e a dureza da superfície.

- Calibração: Se forem encontradas divergências, usar o processo de raspagem (manual ou mecânica) para fazer pequenas correções na superfície da guia para garantir a precisão.

8. Montagem e Depuração

- Montagem: Instalar a caixa de engrenagens principal, o contraponto, o porta-ferramentas e outros componentes no barramento e ajustar a precisão de ajuste de cada componente.

- Depuração: Realizar uma execução de teste, verificar a vibração, o ruído e a precisão de usinagem do barramento e, se necessário, ajustar finamente a guia ou raspar novamente.

Principais Pontos Técnicos

- Seleção de Parâmetros de Corte: De acordo com o material e o estágio de usinagem, selecionar razoavelmente a velocidade de corte, o avanço e a profundidade de corte para evitar desgaste excessivo da ferramenta ou deformação da peça de trabalho.

- Controle de Precisão: A precisão de usinagem da superfície da guia afeta diretamente o desempenho de usinagem do torno e a planicidade e a retidão devem ser estritamente controladas.

- Alívio de Tensão: O tratamento térmico após a fundição ou soldagem é uma etapa fundamental para evitar a deformação durante o uso a longo prazo.

- Seleção de Equipamento: Barramentos grandes precisam usar máquinas-ferramentas CNC de grande curso (como fresadoras de pórtico) para garantir a eficiência e a precisão do processamento.

Artigo anterior : Pontos Chave na Instalação de Centralizadores

Próximo artigo : Estabilizador Direcional Rotativo

Produtos similares

Mais

Quais são os processos de fabricação usados para carcaças de ventiladores axiais?

- Artesanato : chapa metálica - soldagem

- Materiais : aço carbono

Análise do Processo de Usinagem de Placas de Ancoragem Fixas em Aço Carbono

- Artesanato : usinagem - Fresagem CNC ou fresagem

- Materiais : aço carbono

Usinagem Complexa de Torno-Fresa e Inspeção Não Destrutiva de Flanges de Parede Espessa

- Artesanato : usinagem - Torneamento e fresagem

- Materiais : liga de aço

Fabricação sob medida de vigas H soldadas S355JR para engenharia civil

- Artesanato : chapa metálica - soldagem

- Materiais : aço carbono

Usinagem de Precisão de Perfis U de Aço para Aplicações na Construção Civil

- Artesanato : estampagem - Carimbo comum

- Materiais : Alumínio

Centralizador de Broca Aplicado em Plataformas de Perfuração de Petróleo

- Artesanato : usinagem - Maquinagem de cinco eixos

- Materiais : liga de aço

Manto do Cone Britador

- Artesanato : -

- Materiais :

Tecnologia inovadora de desbaste: Superar o estrangulamento da tecnologia de dissipação de calor de alta densidade

- Artesanato : Tratamento de superfície - outro

- Materiais : liga de aço

Mais produtos

Mais

Quais são os processos de fabricação usados para carcaças de ventiladores axiais?

- Artesanato : chapa metálica - soldagem

- Materiais : aço carbono

Análise do Processo de Usinagem de Placas de Ancoragem Fixas em Aço Carbono

- Artesanato : usinagem - Fresagem CNC ou fresagem

- Materiais : aço carbono

Usinagem Complexa de Torno-Fresa e Inspeção Não Destrutiva de Flanges de Parede Espessa

- Artesanato : usinagem - Torneamento e fresagem

- Materiais : liga de aço

Fabricação sob medida de vigas H soldadas S355JR para engenharia civil

- Artesanato : chapa metálica - soldagem

- Materiais : aço carbono

Usinagem de Precisão de Perfis U de Aço para Aplicações na Construção Civil

- Artesanato : estampagem - Carimbo comum

- Materiais : Alumínio

Centralizador de Broca Aplicado em Plataformas de Perfuração de Petróleo

- Artesanato : usinagem - Maquinagem de cinco eixos

- Materiais : liga de aço

Manto do Cone Britador

- Artesanato : -

- Materiais :

Tecnologia inovadora de desbaste: Superar o estrangulamento da tecnologia de dissipação de calor de alta densidade

- Artesanato : Tratamento de superfície - outro

- Materiais : liga de aço